相對(duì)于砂金礦來(lái)說(shuō)�,巖金礦含金量較高,具有較高的開(kāi)采價(jià)值��,但是巖金礦選礦工藝要比砂金礦選礦工藝要復(fù)雜的多���。河南省滎陽(yáng)市礦山機(jī)械制造廠(簡(jiǎn)稱(chēng)“滎礦機(jī)械”)�,在巖金礦選礦工藝有著數(shù)十年的實(shí)踐經(jīng)驗(yàn)和成功理論�����。巖金礦根據(jù)其性質(zhì)特點(diǎn)�����,多采用浮選工藝及氰化工藝。

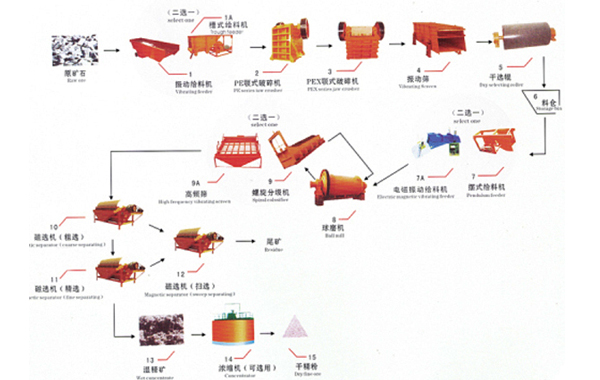

巖金礦浮選工藝:

浮選是黃金選礦廠處理巖金礦的一種選礦方法��,常用于處理可浮性很高的硫化礦物含金礦石��。浮選工藝可把金最大限度地富集到硫化礦物中���,尾礦可直接混汞或氰化重選�,選礦成本低�����,我國(guó)80%的巖金礦都是采用該工藝進(jìn)行選別��。

破碎作業(yè)主要有兩段一閉路流程與三段一閉路流程����,粗碎采用顎式破碎機(jī)或圓錐破碎機(jī),破碎比為3~4��,破碎產(chǎn)品粒度250~320mm;中碎�、細(xì)碎作業(yè)采用圓錐破碎機(jī)與顎式破碎機(jī),其破碎比為4~6。篩分作業(yè)設(shè)在最后一道破碎作業(yè)�,按照生產(chǎn)需要設(shè)計(jì)為檢查篩分或預(yù)先檢查篩分,最終破碎產(chǎn)品粒度控制在8~14mm�。

.png)

金礦物的浮選一般采用一段磨礦-浮選流程,對(duì)金礦磨礦細(xì)度的要求�����,一般來(lái)說(shuō)對(duì)于包裹在硫化礦物中的金只需要硫化礦單體解離即可����,但是對(duì)于與脈石連生的金的磨礦細(xì)度就需要達(dá)到金的單體解離。

.png)

金礦浮選的原則是:浮選大密度����、粒度粗的礦物����,往往用較濃的礦漿;反之,當(dāng)浮選小密度�、粒度細(xì)和礦泥時(shí)用較稀的礦漿,粗選用較濃的礦漿����,可以保證獲得較高的回收率,精選用較稀的濃度,有利于提高金精礦質(zhì)量����。

.png)

浮選機(jī)操作技巧:要勤于觀察泡沫顏色、泡沫厚薄和刮出的泡沫聲音的變化���,判斷礦石可選性����。

如果浮選機(jī)槽內(nèi)的泡沫層薄����、量少、光澤變化不明顯;液面刮出的泡沫又帶礦漿落到泡沫槽內(nèi)發(fā)出啪啦聲�����,說(shuō)明浮選指標(biāo)比較差�����,不利于尾礦品位和精礦品位的提高�。

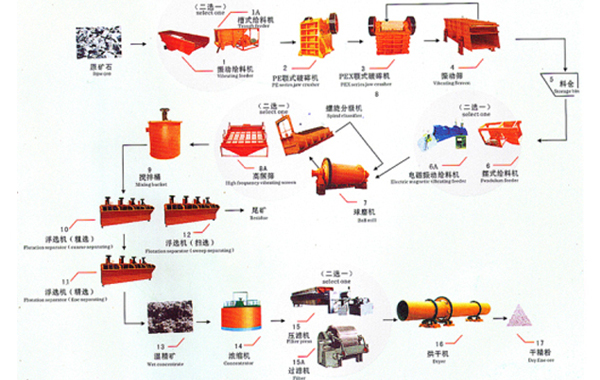

巖金礦氰化工藝:

在巖金礦氰化選礦工藝中,重選工藝是其重要的前提條件�����,首先重選設(shè)備可將巖金礦進(jìn)行富集,進(jìn)入氰化作業(yè)的礦量少���,氰化物耗量低����,提高金礦氰化效率�,對(duì)環(huán)境污染小,可節(jié)約基建投資���,節(jié)省投資成本����。

浸出攪拌槽氰化工藝不僅要求給入的干礦量恒定���,還要求濃度和體積負(fù)荷恒定,因而還必須附有濕式給料裝置����。攪拌桶往往兼起調(diào)漿和貯存雙重作用,故容積不能太小����,一般直徑為0.5-1m�,給料裝置可以是一個(gè)簡(jiǎn)單的給料斗�,也可以是一個(gè)容積為十至數(shù)十升的小型攪拌桶,有時(shí)候���,貯漿和給料可采用同一設(shè)備�����,即直接從貯漿攪拌槽中給料��。

巖金原礦先后經(jīng)鄂式破碎機(jī)�、圓錐破碎機(jī)二段一閉路破碎工藝后由振動(dòng)篩�����、分級(jí)機(jī)分選��,不合格的礦料重返球磨機(jī)研磨��,合格礦料經(jīng)浮選機(jī)掃選��、精選���、再磨���,最后再由浸出攪拌槽完成氰化選金工藝�����。

巖金礦氰化技術(shù)指標(biāo):

磨礦粒度:400目占98%;浸出時(shí)間36小時(shí);氰化物消耗:3.5kg/t精礦���,浸出物濃度:0.15-0.2%;洗水比:1:4;浸出率:97%;洗滌率:99.5%;置換率:99.5%;氰化總回率:95.5%。

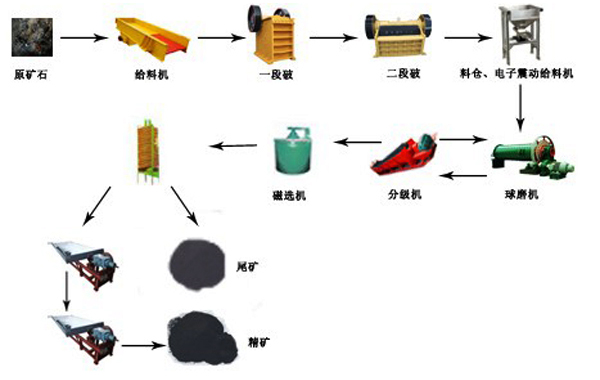

巖金礦選礦工藝用戶(hù)案例:

今年十月初河北客戶(hù)自帶粗粒嵌布巖金礦礦樣來(lái)我廠視察��,并把自己原有巖金礦選礦生產(chǎn)線來(lái)龍去脈詳細(xì)介紹了一下���,該客戶(hù)之前一直采用破碎-磨礦-浮選-氰化的工藝選別���,其經(jīng)濟(jì)指標(biāo)和選礦指標(biāo)均不令人滿(mǎn)意,且設(shè)備投資較大�,希望滎礦機(jī)械能夠幫助他改進(jìn)選礦工藝。

其巖金礦結(jié)晶顆粒較粗��,礦石經(jīng)粉碎后肉眼即可看到金結(jié)晶����,其顆粒大小1mm左右,根據(jù)該金礦礦性質(zhì)����,滎礦機(jī)械專(zhuān)家根據(jù)實(shí)際情況設(shè)計(jì)了一套簡(jiǎn)單易行且投資 較小,選礦指標(biāo)較好的巖金選礦工藝流程�����,該流程大致為粗破-細(xì)破-棒磨-跳汰-氰化����,該流程將球磨改為棒磨,其產(chǎn)量大大提高��,用跳汰機(jī)盡早回收粗粒金��,避 免了金的過(guò)磨和流失�,最后使用浸出攪拌槽氰化浸出。

當(dāng)前位置 :

當(dāng)前位置 :.png)

.png)

.png)

聯(lián)系電話

聯(lián)系電話

在線客服

在線客服

掃描二維碼

掃描二維碼

返回頂部

返回頂部